“通过使用Stratasys 3D打印设备,我们将整个设计和制造周期从传统制造业的16到20周缩短到3到5周。”—— Francois Guilbault / Solaxis

▌轻量化生产

Solaxis用3D打印制作了一个汽车装配夹具,减重并提高了精确度。传统上用于装配汽车零部件的夹具难以维护,因为它们是由金属制成的,有的甚至高达150磅,单个工人无法在繁忙的工厂地板中轻松搬运。

在Stratasys的帮助下,该公司设计并制造了一款供汽车供应商使用的夹具,该夹具用于组装大批量塑料门封条。在开发了几次迭代之后,Solaxis不仅能够生产3D打印夹具,比该应用的典型夹具轻100磅以上,设计和制造时间至少缩短了三分之二。

材料打印的汽车装配夹具

▌快速迭代

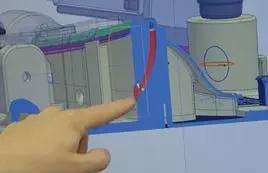

Solaxis设计工程师继续完善门封条装配夹具,在过去的几年里至少产生了十几个不同的设计迭代。通过CAD软件快速完成设计,然后快速印刷Fortus系列 3D打印机,这对他们的汽车客户而言是相对较新的。客户拥有内部注塑,以及具有模具和模具加工能力的机械加工车间。

这种灵活性增加了设计的灵活性,使Solaxis工程师能够整合微小的调整,例如按钮和手柄的位置,滑槽的添加以及其他符合人体工程学的改进。这也使Solaxis减少了设计中的部件数量,集成了现成的内部硬件,如果交换机或线路断开,客户可以快速更换。

根据部件的复杂性,工程师利用CAD软件,可以在8到20个小时内完成迭代。Solaxis和客户的工程师共享文件以快速确认设计并在几天内生成新的夹具。与主要由使用CNC机器的操作员生产的夹具不同,Fortus 3D打印机可以在无需监督的情况下运行,可以在任何时间进行生产,比如白天或晚上。结果对客户来说很清楚。 Guilbault说:

“我们缩短了整个设计/制造周期,传统上是16到20周,到3到5周。”

新的设计可以用3d打印技术完成快速测试

▌更高效率,更低成本

Solaxis夹具是34英寸x 22英寸,重量仅为28磅,足够轻便,任何人都可以拾起并移动。现在,每个操作员都希望在他们的工作站上有一个夹具。

另外,通过使用Solaxis夹具,工人每个循环平均节省4秒。一个典型的员工组装密封件每年进行250,000个周期,供应商节省了数百小时的劳动时间。

▌合规性验证

在与Solaxis合作之前,客户经常遇到合规性问题。交付给OEM的交付已经退回,导致重新检查和修理货物的时间和成本很高。 Stratasys 3D打印技术使Solaxis能够不断改进夹具,节省客户的生产时间和金钱。反过来,汽车供应商也大大提高了向其OEM客户提供门密封件的可靠性。过去两年没有合规性问题,这意味着在3D打印技术的帮助下,公司能够获得更高的利润。